Vom Werk in die Cloud: Wie sich die Industrie in einer vernetzten Welt verändert

Mehr Geschwindigkeit, mehr Innovation und mehr Transformation. Wer als Unternehmen in der dynamischen Welt der herstellenden Industrie vorne mitmischen möchte, muss allen drei Herausforderungen offen begegnen. Viele Hersteller*innen investieren bereits in neue Lösungen, um mit vernetzten Lösungen neue Geschäftsstrategien- und Modelle zu entwickeln. Wir möchte diesen Weg mit ihnen gehen und bieten mit Cloud für Manufacturing die besten Rahmenbedingungen dafür.

Ob Cloud-Computing, IoT oder künstliche Intelligenz: Nie waren die Chancen dynamischer, um Prozesse und Lieferketten intelligenter zu gestalten. Es ist ein Thema, das immer mehr auf die Agenda rückt und auch bei unserer letzten Microsoft Industry Connection Manufacturing am 1. Dezember 2022 behandelt wurde.

Nikolai Rizzo, Manufacturing Lead bei Microsoft Österreich begrüßte neben Robert Feldmann, Director für Manufacturing Industry EMEA bei Microsoft als Keynote Speaker auch Filipp Pühringer, Head of Industry 4.0, Strategy & Applications, Wienerberger AG und Manuel Hausjell, Industry Consultant, Tietoevry , die spannende Einblicke aus der Praxis bieten konnten. Wenn zu Beginn der Veranstaltung vielleicht nicht alle Teilnehmer*innen Microsoft mit Manufacturing verbunden haben, sah es am Ende bereits anders aus.

Für eine widerstandsfähige und nachhaltige Zukunft

Die Welt hat sich neu sortiert und wird sich weiter neu sortieren – und Daten sind der Boden, aus dem ständig erneuerbare Wirtschaftskraft erwachsen kann. Das verbindende Element ist die Cloud, die die notwendige Infrastruktur bietet. Jede Industrie hat dabei andere Anforderungen, Manufacturing ist als Bereich sehr breit, es gibt dennoch viele Gemeinsamkeiten.

Fünf Bereiche der Digitalisierung wurden definiert, die für Manufacturing als Gesamtindustrie von besonderer Bedeutung sind. Diese reichen von der Transformation des Arbeitsplatzes, über resiliente Lieferketten hin zur Freischaltung von Innovationskraft, um neue Geschäftsmodelle zu erschließen.

„Viele verbinden Microsoft mit dem Arbeitsplatz, denken hier aber in erste Linie an die Fachkräfte im Büro, nun geht es darum, wie wir die Frontline-Mitarbeitende integrieren können. Im weiteren Schritt ermöglicht Digitalisierung aber auch agile, smarte Fabriken mit optimiertem Energieverbrauch und resiliente und transparente Lieferketten“ skizzierte Nikolai Rizzo zu Beginn die vielfältigen Möglichkeiten für die herstellende Industrie auf.

Einige Szenarien wurden auch auf der Hannover Messe dieses Jahr vorgestellt und das Interesse war sehr groß. „Wir sind von Early Adoption weg und bewegen uns jetzt hin zur Massenumsetzung“, beschrieb Robert Feldmann den Trend in der Branche. Der Weg geht weg von Projekten, die punktuell umgesetzt werden, hin zum Produkt und einer wiederholten, regelmäßigen Umsetzung. „Die Cloud ist dabei stets in Entwicklung, es sind die Produkte und die Schnittstellen, die standardisiert werden. Genau wie Modelle für das Büroumfeld geschaffen wurden, müssen diese auch für die Werke und Produktionsstandorte erarbeitet werden. Mit dem Ziel, alle Daten in einem Datensee zusammenzubringen.“ verdeutlichte Feldmann den Prozess weiter. Dazu gehören auch Datenmodelle, Lösungen und einheitliche Standards für die Nachhaltigkeitsziele (ESG), die immer mehr an Bedeutung gewinnen. Die Cloud bietet die Infrastrukturebene dahinter, auf die unserer Partner mit ihrer Software werken.

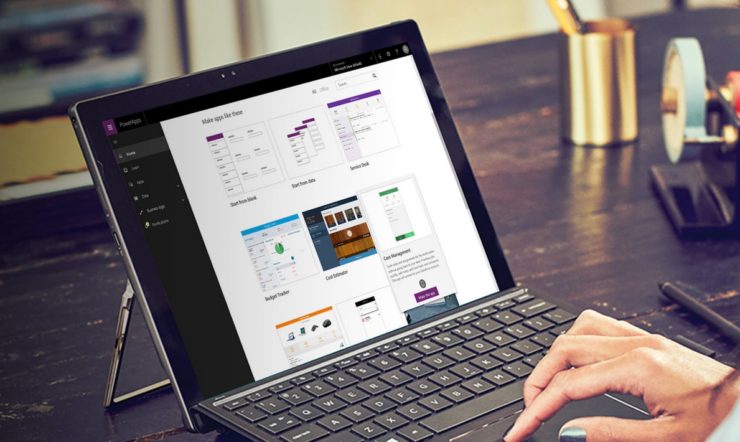

Cloud for Manufacturing als Möglichmacher

Im Mittelpunkt steht die Cloud für Manufacturing und auch die Möglichkeiten von hybriden Strukturen. Dabei muss definiert werden, was in der Cloud geschieht und was vor Ort, im Werk ausgeführt wird. Das Fundament bildet dabei die Datenplattform, die für sämtliche Daten, die innerhalb eines Produktionsbetriebs generiert werden, als Sammelpunkt fungiert.

Robert Feldman verglich in seinem Impuls-Vortrag diese hyper-vernetzte Datenplattform mit dem menschlichen Großhirn, welches mit intelligenten Applikationen die Gesamtheit aller Daten aus Prozessen in den Werken sowie Entwicklungen auf allen Märkten vereint. So können am Ende Anpassungen in den einzelnen Werken vorgenommen werden, ausgesteuert nach internationalen Bedingungen. Die lokalen Werke fungieren in diesem Vergleich als Kleinhirne, die ebenfalls Daten speichern. Die intelligente hybride Cloud bedeutet, dass das gesamte Computing dort stattfindet, wo es am meisten Sinn machen. Das wird auch bereits von Unternehmen umgesetzt, wenn auch wenige. Diese sind dadurch viel wettbewerbsfähiger.

Blaupause für die digitale Reise

Manchmal sieht man den Wald vor lauter Bäumen nicht und es gibt so viele digitale Maßnahmen, dass man nicht immer weiß, welche sinnvoll sind. Um zu veranschaulichen, welche Elemente für eine erfolgreiche digitale Transformation notwendig sind, sollte man vielmehr in Blöcke denken, als eine Liste an Applikationen aufzustellen:

- Der erste Schritt ist die industrielle Datenplattform: Feldmann stellte hier den treffenden Vergleich mit einem Wasserwerk auf. Die Aufgabe eines Wasserwerkes ist es, sauberes Wasser zu produzieren. Wozu das Wasser benutzt wird, ist dabei irrelevant. Die Herstellung von sauberen Daten ist ausschlaggebend.

- Anschließend kommen die Anwendungen zum Tragen, die Herstellung ist ähnlich wie bei einem Flugzeug aufwendig und ohne Treibstoff – in unserem Fall Daten, können wir nicht starten. Wichtig ist es zu unterscheiden, welche Anwendungen notwendig sind, um abzuheben und welche „Nice to have“ sind.

- Was man bei der digitalen Transformation niemals außer Acht lassen darf, ist der Mensch, die Mitarbeitenden, die mit der Lösung arbeiten. Denn ohne Pilot*in bleibt auch das beste Flugzeug am Boden. Der Schlüssel lautet hier digitale Kompetenz durch genügend Zeit für Schulungen und Learning.

- Last but not least, nicht das programmatische Aufsetzen unterschätzen. Um mit der technologischen Entwicklung Schritt zu halten, ist „think big“ das Gebot der Stunde. Sonst kann die unternehmensweite Ausrollung an alle Werke buchstäblich 100 Jahre dauern.

Aus der Praxis: Wienerberg geht mit tietoevry neue datengetriebene Wege

Wie IoT und Connected Cloud-Services in der Praxis zum Einsatz kommen und welche konkreten, wirtschaftlichen Vorteile das bringt, zeigten anschließend Filipp Pühringer, Head of Industry 4.0, Strategy & Applications, Wienerberger AG und Manuel Hausjell, Industry Consultant, Tietoevry anhand eines Use cases.

„All relevant data online all the time“ war das Motto des gemeinsamen Connected Factory Projekts, welches 2019 begonnen wurde. Das Ziel: Die getrennten Systeme an den verschiedenen Standorten auf einer zentralen Plattform zu vereinen, um so übergreifende Vergleiche zu ermöglichen. Die Vision war ein digitaler Zwilling.

Die Sprecher betonten dabei, wie wichtig es zu Beginn war, einen Fokus festzulegen. Nur so kann ein Mehrwert klar definiert werden „Die wichtigste Frage zu Beginn war, was ist die wirklich relevante Information für unsere Organisation“ fasste Filipp Pühringer die Ausgangslage zusammen. Bei Wienerberger wurden die Faktoren Material und Zeit als Kernbereiche definiert und als erweitertes Zielbild unter „Every gram of material and every minute of time counts“ formuliert.

Die Cloud stellte bei diesem Projekt das wichtigste Element dar, mit dem derzeit 60 von insgesamt 220 Produktionsstandorten verbunden werden. Um das zu ermöglichen, musste sich die IT-Architektur ändern und alle Bereiche in der Cloud abgebildet werden: „Die Industry Cloud ist ein Gamechanger in der Produktion“ so Hausjell.

Der Kreislauf bei Industry 4.0 umfasst ein Wechselspiel von Mensch und Technologie. Daten aus Sensoren in den Werken werden konfiguriert und laufen in der Cloud zusammen. Zusätzlich zur Ablage im Datalake für die Langzeitnutzung, werden die Daten für andere Systeme zur Verfügung gestellt und für individualisierte Reports genutzt. Die gewonnenen Insight wandern zurück an die Mitarbeiter*innen im Werk, die damit gegebenenfalls Verbesserungen umsetzen können. „Dadurch, dass es nur eine Datenquelle gibt, sind alle Daten einheitlich. Die Daten, die im Werk auf dem Bildschirm des Operators dargestellt werden, sind auch in der Cloud gespeichert und werden für Reports genutzt. So ist volle Transparenz gegeben und der Produktionsfortschritt live in SAP ersichtlich“ fasste Pühringer zusammen.

Als konkretes Beispiel wurden die Vorteile, die in einem Werk, das Rohre herstellt, erzielt werden konnte. Einerseits konnte der Materialverbrauch deutlich reduziert werden, da Übergewicht der Produkte sofort gemeldet wurde. Auch der Gasverbrauch und somit die Produktionskosten konnten verringert werden. Das System füttert ein Datenmodell mit Daten aus jeder Schicht und so können Anpassungen nicht nur zeitnah, sondern auch punktgenau vorgenommen werden. Da es in Folge auch zu weniger ungeplanten Stillstände kam, ist auch der Overall Equipment Effectiveness (OEE) gestiegen. Alles zusammen ein greifbarer Effekt, sowohl wirtschaftlich als auch im Sinne der Nachhaltigkeit.

Fazit: Datenplattform als Fundament für eine agile, resiliente und vernetzte Industrie

Datengetriebene Modelle und eine hybride Cloud Architektur sind die Zukunft in Manufacturing. Aber wie jede gut geölte Maschinerie, funktioniert die digitale Transformation zu Industrie 4.0 nur dann, wenn eine Hand in die andere greift. Ohne die Datenplattform fehlt die kritische Enabler-Funktion, die saubere Daten bereitstellt. Nur mit den richtigen Anwendungen, kann dann aus den Daten der gewünschte Mehrwert gewonnen werden. Nur mit den richtigen Kompetenzen können die Menschen, die Technologie auch sinnvoll nutzen.

„Damit die digitale Transformation in die DNA im Werk übergeht, braucht es ein Zusammenspiel aus Menschen und Maschinen, aus zentraler und lokaler Expertise“ fasst Manuel Hausjell die Voraussetzungen zusammen.